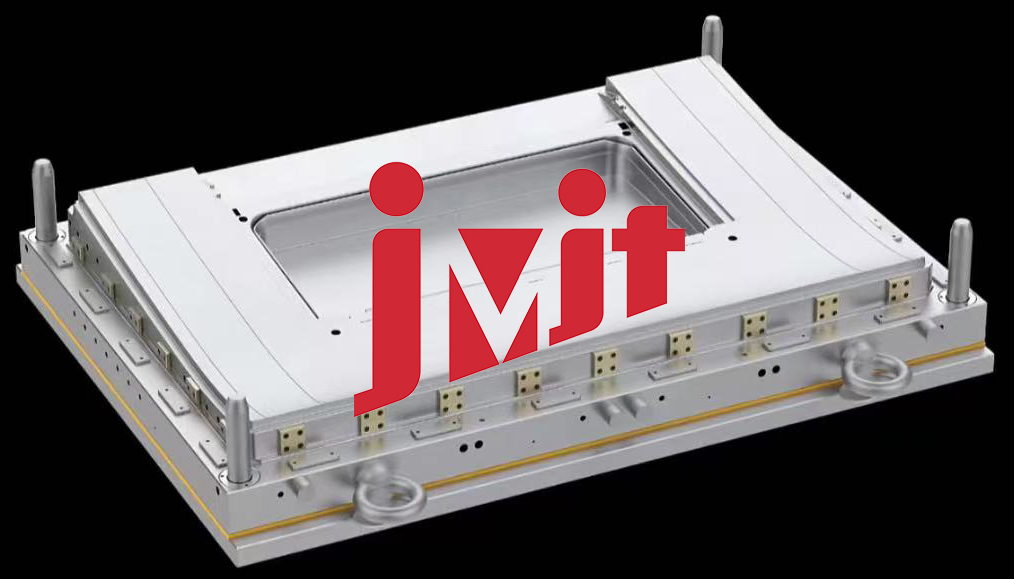

台州市黄岩久泰模具有限公司

Taizhou Huangyan Jiutai Mold Co., Ltd

如何提高碳纤维模具的性能?

创建时间: 2025-09-22 08:49:06

提高碳纤维模具性能的实施方法:

一、优化原材料体系:从 “源头” 提升基础性能

碳纤维模具的核心原材料包括碳纤维增强材料、树脂基体、助剂,其选型直接决定模具的基础性能,需根据模具的使用场景(如温度、压力、制品精度要求)针对性调整。

·碳纤维增强材料

1.提升强度 / 刚度、优化铺层效率 , 选用高模量碳纤维:如 T800、T1100 级碳纤维(对比常规 T700),可提升模具刚度 20%-30%,减少成型时的形变;

2. 混合纤维增强:在局部高应力区域(如模具边缘、分型面)掺入少量玻璃纤维或芳纶纤维,平衡成本与抗冲击性;

3. 优化纤维形式:采用单向布(UD 布)提升特定方向强度,或用多轴布(如 ±45°、90°)实现各向同性,避免局部应力集中。

4. 添加功能性助剂:掺入纳米级二氧化硅(SiO₂)或氮化硼(BN)颗粒,提升树脂的导热性(加速模具升温 / 降温效率)和耐磨性。

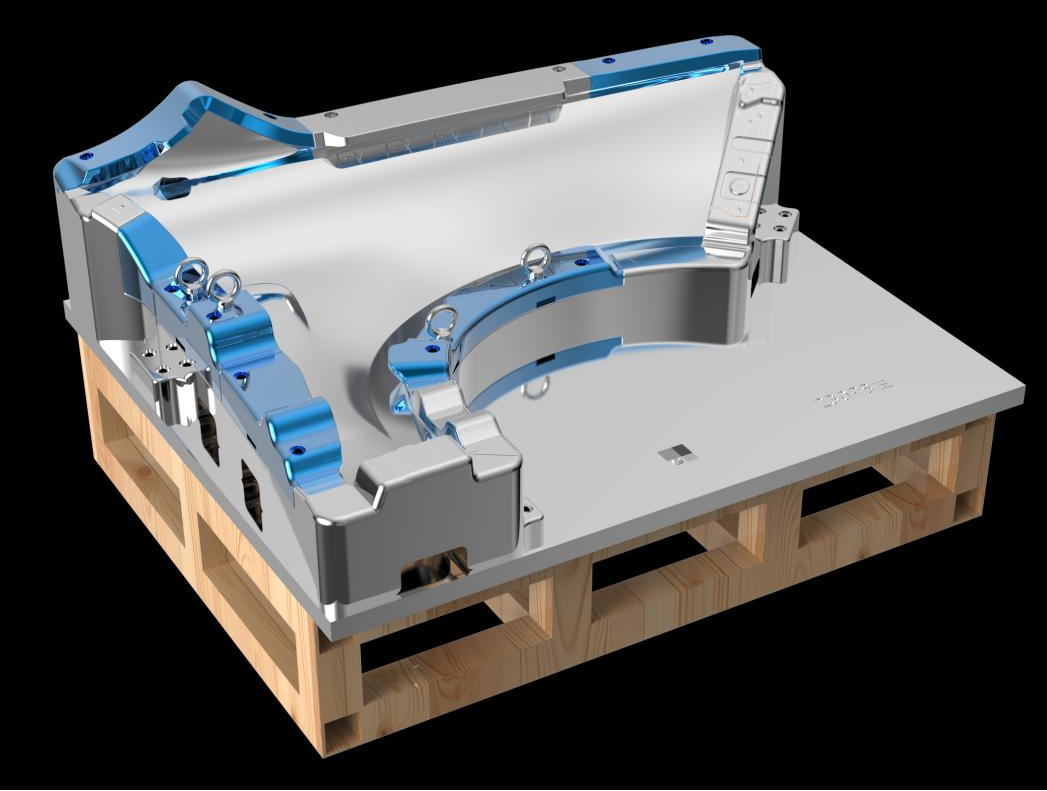

5.芯材 / 辅料 降低模具重量、提升局部支撑性能 对大型模具(如风电叶片模具、汽车底盘模具),内部可嵌入轻质泡沫芯材(如 PMI 泡沫) 或蜂窝芯材,在不降低刚度的前提下减少模具重量 30%-50%,同时提升抗屈曲性能;分型面可嵌入金属镶件(如铝合金、不锈钢),增强耐磨性和密封精度。

二、改进成型工艺:提升模具精度与内部质量