台州市黄岩久泰模具有限公司

Taizhou Huangyan Jiutai Mold Co., Ltd

汽车塑料配件在汽车制造中的广泛应用

汽车塑料配件在汽车制造中应用广泛,其性能特点既带来了诸多优势:

一、汽车塑料配件的优点

1.轻量化,提升燃油效率与续航

塑料的密度远低于传统金属(如钢、铝),例如聚丙烯(pp)的密度约为0.9g/cm³,仅为钢材的 1/8、铝材的1/2.5。使用塑料配件可显著降低车身重量,据测算,车重每减少 10%,燃油车油耗可降低6%-8%,电动车续航可提升5%-10%。例如,汽车保险杠采用改性 PP后,比钢制保险杠减重 40%以上。

2.设计灵活性高,造型更丰富

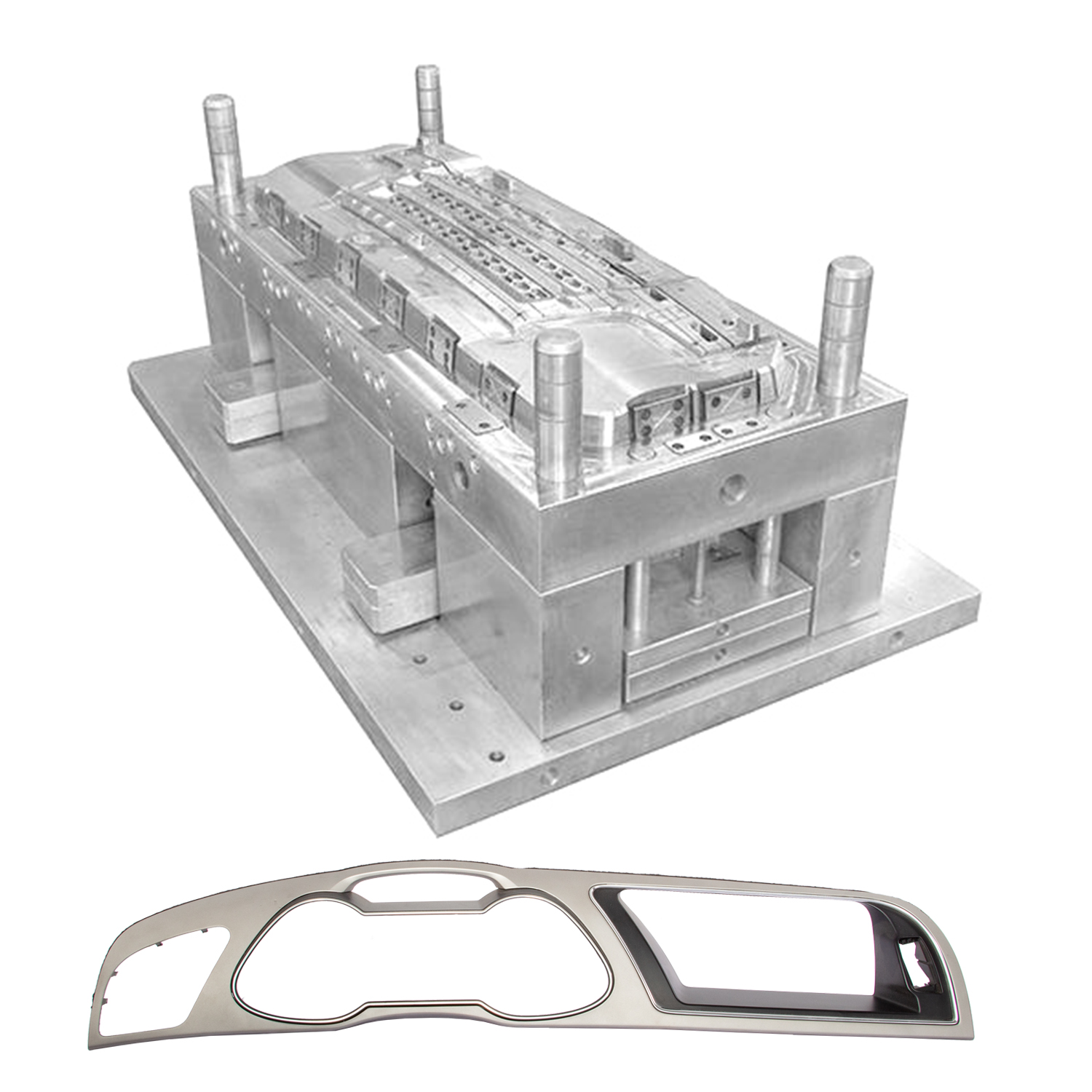

塑料可通过注塑、吹塑等工艺制成复杂形状,满足汽车多样化的设计需求。例如,汽车仪表台、内饰面板等采用塑料后,能实现曲面、镂空等复杂造型,提升车内美观度和空间利用率;而塑料进气歧管可根据发动机布局精准设计气道形状,优化进气效率。

3.耐腐蚀、耐老化,延长使用寿命

塑料对水、油、酸碱等腐蚀性物质的抵抗力远优于金属,尤其在潮湿或接触液体的部位(如水箱、油管接头),可减少锈蚀风险。此外,经过抗紫外线改性的塑料(如用于外饰件的 ASA 树脂),能长期抵抗阳光照射导致的老化,延长配件寿命。

4.减震降噪,提升乘坐舒适性

塑料具有一定的弹性和吸震性,相比金属更能缓冲振动。例如,汽车底盘的塑料护板可减少路面碎石冲击的噪音;内饰塑料件之间的连接采用弹性卡扣,能降低行驶中因摩擦、震动产生的异响。

5.成本较低,简化生产流程

塑料原材料成本和加工成本通常低于金属,且注塑等工艺可实现一体化成型,减少后续组装工序。例如,一个塑料车门内饰板可一次性注塑成型,而传统金属内饰需经过冲压、焊接等多道工序,生产效率更高。

6.利于环保与回收利用

部分塑料配件可采用再生材料,减少原生资源消耗;同时,热塑性塑料(如PP、PE)可通过熔融重塑实现回收再利用,降低废弃物污染。

总结

汽车塑料配件凭借轻量化、设计灵活等优势,成为汽车轻量化和节能减排的重要选择,尤其在内外饰、非承重件中应用广泛;但受限于耐热性、强度等问题,在高温、高载荷部位仍需依赖金属或特种材料。随着材料技术的发展(如新型工程塑料、生物基塑料的研发),塑料配件的性能正不断优化,未来在汽车中的应用场景将进一步拓展。