台州市黄岩久泰模具有限公司

Taizhou Huangyan Jiutai Mold Co., Ltd

碳纤维复合材料成型工艺及应用介绍

碳纤维复合材料成型工艺及应用介绍

一、手糊成型工艺

手糊成型工艺是指用手工或在机械辅助下,将增强材料和热固性树脂铺覆在模具上,树脂固化后形成复合材料的一种成型方法。

手工铺贴主要使用两种原料:单向预浸带、织物预浸料。单向预浸料可以铺贴复杂形状,但是裁剪废料率高。织物预浸料相比单向预浸带劳动强度较小,但性能较单向预浸带低。同时,手糊成型的方式的共同缺点就是大尺寸构件铺贴较为困难。

二、自动铺贴工艺

适用于厚度变化均匀的平板或形状简单的构件,生产效率高、铺放成本低,同时自动切割,铺层裁剪废料减少,且不需要真空压实。自动铺贴也可以对带形状的曲面进行铺放,其铺层厚度控制精确,空隙含量低,小于1%,纤维角度也不受限制。但成本过高,主要应用于大批量工业复合材料零件的制作(如机翼)。

三、缠绕成型

将预浸丝或预浸带按预定方式缠绕在芯模上,然后固化脱模成为复合材料制品。

缠绕成型分为:

1、干法缠绕:将预浸纱带(或预浸布),在缠绕机上经加热至粘流状态并缠绕到芯模上的成型工艺过程。干法缠绕产品质量稳定(含胶量、尺寸);缠绕速度快,劳动卫生条件好,但设备投入大。

2、湿法缠绕:将无捻粗纱经浸胶后直接缠绕到芯模上。此方法不需要预浸设备,设备投入较少,便于选材。但是纱片质量与张力需严格控制,且固化时易产生气泡。

3、半干法缠绕:将无捻粗纱浸胶后,随机预烘干,然后缠绕到芯模上。

缠绕成型有以下特点:

1、适用于旋转体(圆柱形壳体和密闭容器);

2、生产自动化、效率高、成本低;

3、纤维体积含量高;

4、材料利用率高,无废料;

5、大直径零件的树脂含量难以控制;

6、形状受限制,对变曲面零件,难以保持纤维缠绕角度。

四、喷射成型:

1、成形后修整加工量少,提高原材料的利用率;

2、成本低(无需热压罐、无需制备预浸料)。

五、拉挤成型

1、可以连续、大批量生产;

2、尺寸控制精度高;

3、原材料利用率高;

4、自动化生产,成本低。

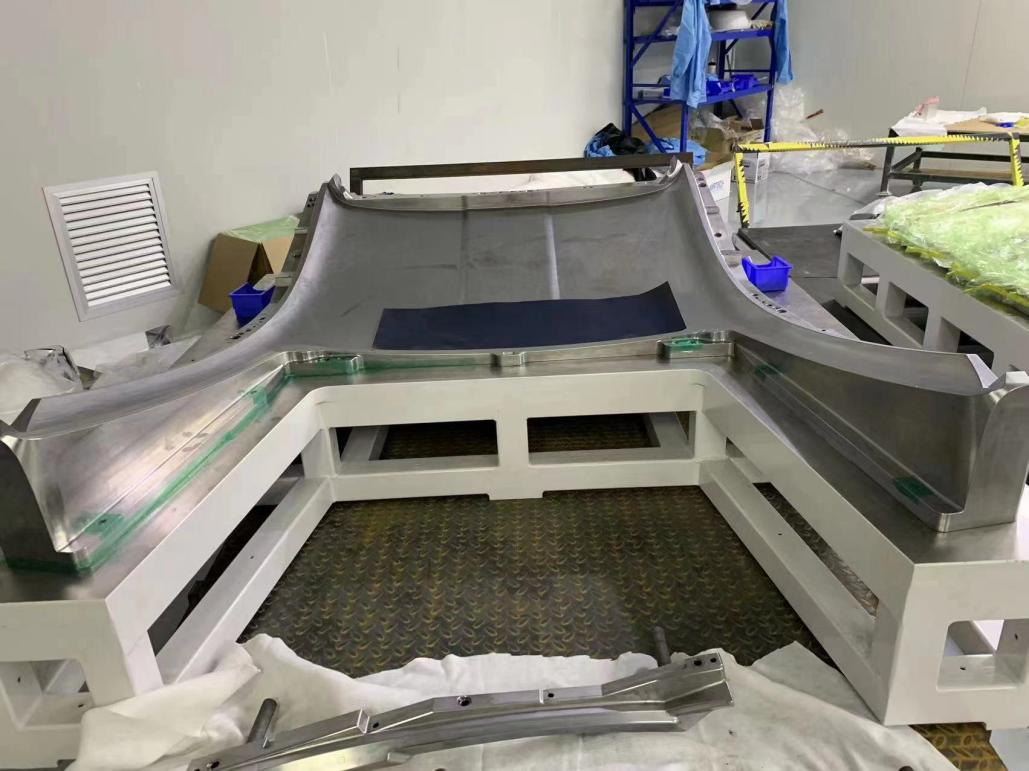

六、热压罐成型

优点:

1、制件尺寸稳定,重复性好;

2、可成形纤维体积含量高(60%-65%)的零件;

3、力学性能可靠;

4、可成形所有的材料;

5、可固化不同厚度的层合板;

6、可制造复杂曲面的零件。