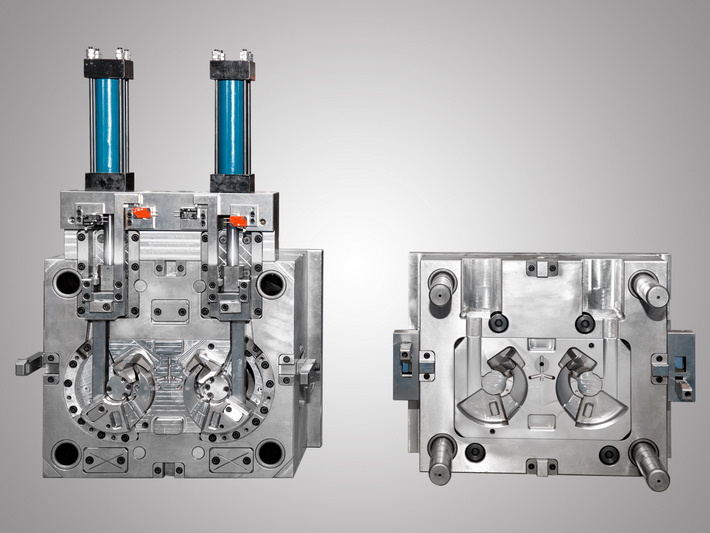

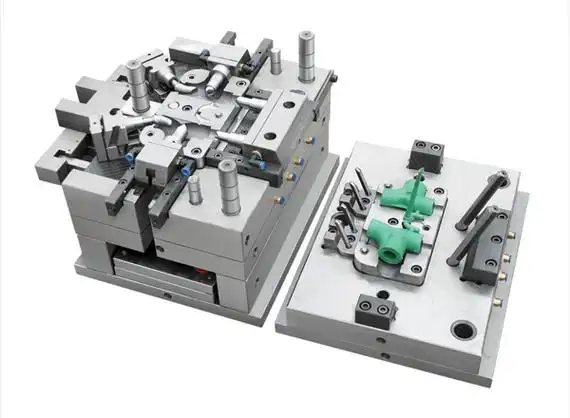

台州市黄岩久泰模具有限公司

Taizhou Huangyan Jiutai Mold Co., Ltd

注塑模具成型技术介绍

注塑模具成型技术是一种将熔融的塑料原料通过加压、注入、冷却、脱离等操作制作成一定形状的塑料制品的工艺技术,以下从工艺过程、模具设计、工艺参数等方面进行详细介绍:

一,注塑成型工艺过程

1.合模:注塑机的动模板带动模具的动模部分向定模部分移动,使模具闭合,形成密封的型腔,为塑料熔体的注入做好准备。

2.填充:将熔融的塑料通过注塑机的螺杆或柱塞加压,使其以一定的速度和压力从喷嘴注入模具型腔,从模具闭合开始注塑算起,到模具型腔填充到大约 95% 为止。

3.保压:在型腔充满塑料后,继续施加压力,压实熔体,增加塑料密度,以补偿塑料的收缩行为,保压阶段要一直持续到浇口固化封口为止。

4.冷却:通过模具内的冷却系统,使塑料熔体在型腔内冷却固化,冷却时间占整个成型周期约 70%~80%,冷却不均匀会造成塑料制品的翘曲变形。

5.开模:注塑机的动模板带动模具的动模部分与定模部分分离,使成型后的塑料制品留在动模一侧,为脱模做准备。

6.脱模:通过顶杆、脱料板等脱模机构,将冷却固化后的塑料制品从模具型腔中顶出或脱出,完成整个注塑成型循环。

二,注塑模具设计要点

1.型腔布局:根据制品的形状、尺寸和生产批量,合理设计型腔的数量和排列方式,以提高生产效率和模具的利用率。

2.浇注系统:包括主流道、分流道、浇口等部分,其设计要保证塑料熔体能够均匀、快速地填充到模具型腔中,同时要避免出现熔接痕、气泡等缺陷。

3.冷却系统:设计良好的冷却系统可以缩短成型周期,提高制品质量。冷却通道的布局应根据模具的结构和塑料制品的形状进行优化,确保冷却均匀。

4.脱模机构:根据制品的结构特点,选择合适的脱模方式,如顶杆脱模、脱料板脱模等,保证制品在脱模过程中不受损坏。

三,注塑成型工艺参数

1.注塑压力:由注塑系统的液压系统提供,用于克服熔体流动过程中的阻力,保证填充过程顺利进行,注塑机喷嘴处的压力最高,其后沿流动长度逐渐降低。

2.注塑时间:指塑料熔体充满型腔所需要的时间,合理的注塑时间有助于熔体理想填充,对提高制品表面质量和减小尺寸公差意义重大。

3.注塑温度:影响注塑压力的重要因素,注塑机料筒有 5~6 个加热段,每种原料都有其合适的加工温度,温度太低,熔料塑化不良,温度太高,原料容易分解。

四,注塑成型后的处理

1.修整:去除制品上的飞边、毛刺、浇口等多余部分,使制品表面光滑,尺寸符合要求。

2.检验:对制品进行尺寸测量、外观检查、性能测试等,确保产品符合设计要求,对于不合格品要及时进行分析和处理。

3.后加工:根据产品的需要,可能还需要进行一些后加工操作,如装配、涂装、印刷等,以增加产品的附加值。