台州市黄岩久泰模具有限公司

Taizhou Huangyan Jiutai Mold Co., Ltd

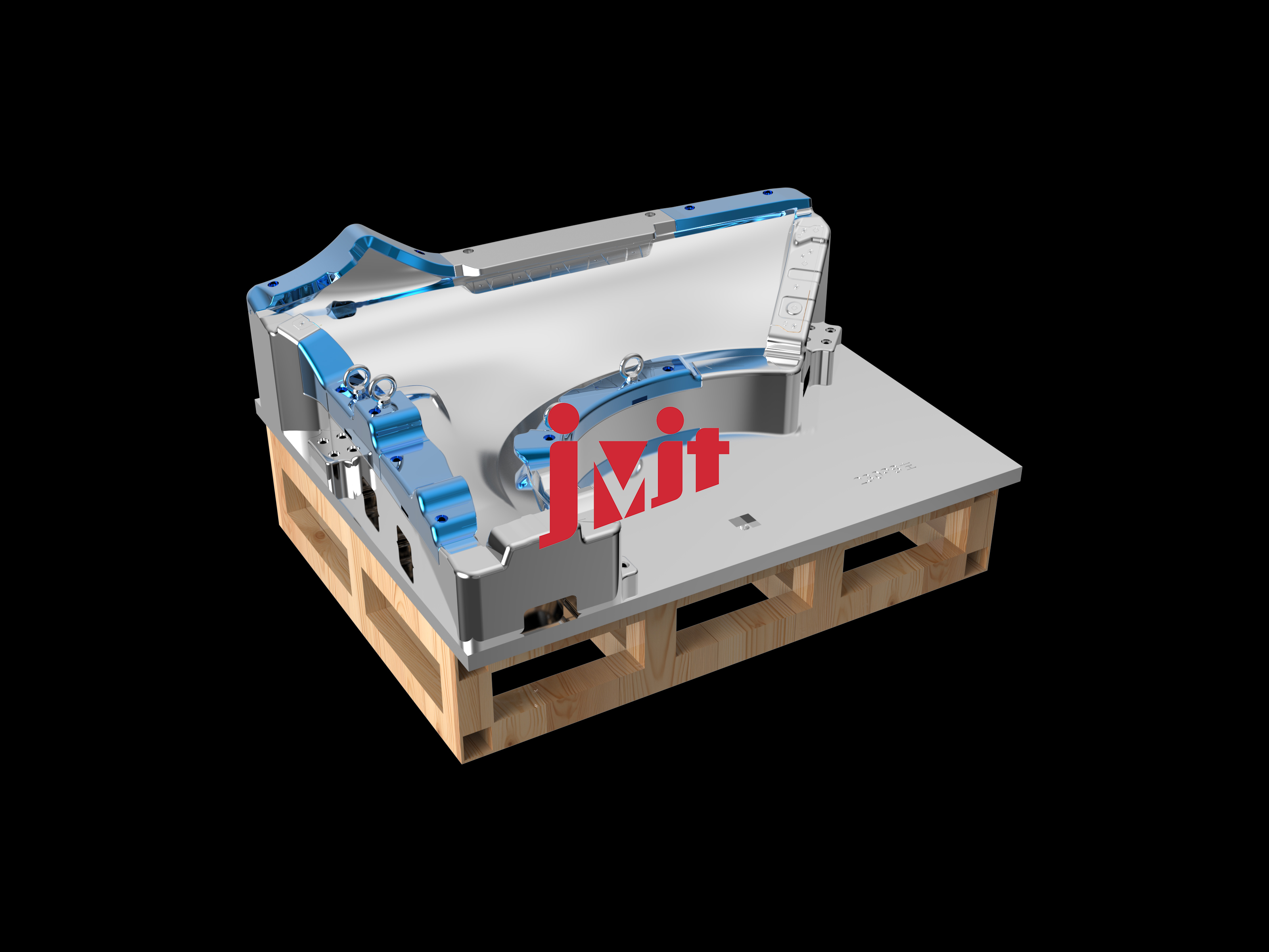

久泰JMJT模具/碳纤维汽车中控面板模具

一、结构特点

1.上下模结构:通常由上模和下模组成,上模设有真空抽气口和树脂浇注口,下模设有溢流槽和积料槽,积料槽外侧设有密封胶条安装槽,通过定位销钉和紧固螺钉等实现上下模的定位和紧固,保证模腔的气密性。

2.内部铺层:上、下模内侧分别铺设一定厚度的碳纤维布预成型坯,并用胶衣紧固,以提高模具的强度和耐用性。

二、制造工艺

1.模压成型工艺:将碳纤维预浸料放入模具中,通过施加一定的压力和温度使其成型,这种工艺适合制作形状较为简单、结构相对紧凑的中控台面板。

2.真空导入工艺:类似于 RTM 工艺,先将模具内的空气抽出,营造真空环境,再将调配好的树脂通过注胶管注入到铺设有碳纤维的模具中,操作灵活,对于一些复杂形状的中控台面板能够更好地实现成型效果。

3.热压罐工艺:在高温高压的环境下,让碳纤维材料在特定模具中固化成型,常用于对性能要求极高的中控台面板制作。

三、设计要点:

1.设计与建模:利用 CAD 软件进行精确设计,根据中控面板的形状、尺寸及生产工艺要求,确定模具的结构和尺寸,同时运用 CAE 软件进行模拟分析,优化设计参数。

2.母模制作:一般采用木材或金属制作母模,作为碳纤维模具的成型基础,母模表面需处理得光滑平整,并涂有脱模蜡,以便后续脱模。

3.材料准备:准备碳纤维布、环氧树脂、脱模剂等材料,碳纤维布提供结构增强,环氧树脂用于粘合碳纤维层,脱模剂防止模具与成型后的中控面板粘连。

4.铺层与固化:将碳纤维布剪裁后逐层铺设在母模上,并均匀涂抹环氧树脂,然后通过真空袋成型技术或热压罐工艺,在高温高压环境下使树脂固化,形成碳纤维模具。

5.后处理:模具固化后,进行打磨、抛光等精加工处理,提高模具表面的光洁度,同时检查模具的尺寸精度和表面质量,确保符合生产要求。

四、优势

1.高精度:碳纤维的高刚性确保了模具的尺寸精度和产品一致性,能够生产出符合严格尺寸要求的中控面板。

2.热稳定性好:能承受高温固化工艺,在不同温度下保持稳定,保证中控面板在成型过程中不受温度影响而变形。

3.轻便耐用:相比传统模具,碳纤维模具重量轻,便于操作,同时具有良好的耐腐蚀性和耐磨损能力,使用寿命长。