台州市黄岩久泰模具有限公司

Taizhou Huangyan Jiutai Mold Co., Ltd

汽车发动机保护盖是发动机舱的核心防护部件,其成型品质直接决定防护效能、装配精度与使用寿命,而模具则是保障该部件量产品质的核心装备。一款优质的汽车发动机保护盖模具,需兼顾结构合理性、生产高效性与材质适配性。

一、核心优势:精准、高效、稳定的成型保障

汽车发动机保护盖模具的核心优势集中体现在成型精度、生产效率、适配兼容性及耐用性四大维度,是实现部件高品质量产的核心基础。

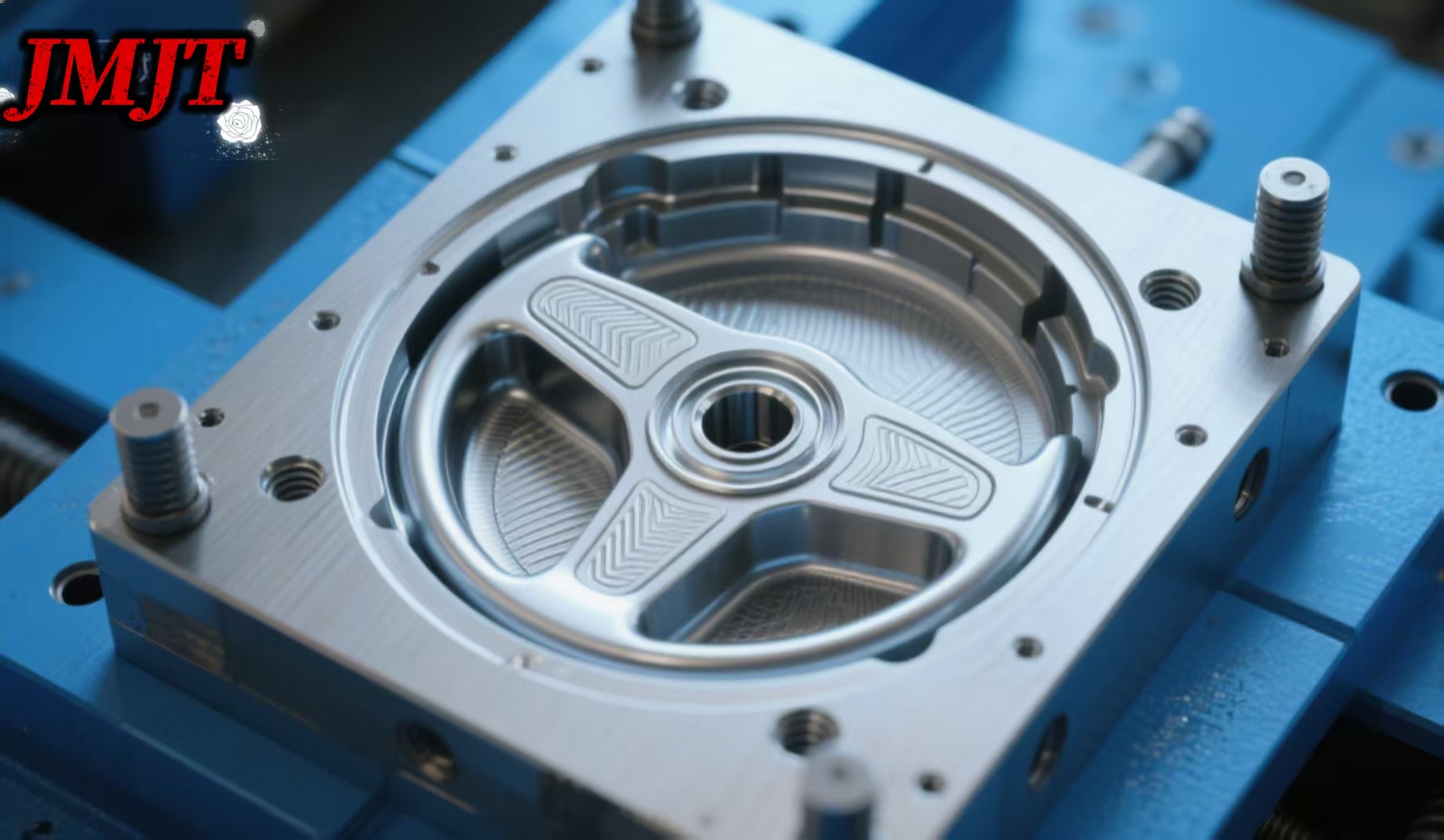

首先,成型精度高。采用CNC加工中心、电火花机床等高精度加工设备加工模具型腔与型芯,搭配精密导向机构及定位系统,可精准控制保护盖尺寸公差(通常可达±0.02mm),确保部件与发动机舱装配间隙均匀,规避因尺寸偏差导致的安装卡滞、密封失效等问题。同时,模具表面经精细抛光处理,可精准复刻保护盖所需的平整表面或特定纹理,提升部件外观质感与高端性。

其次,生产效率优异。针对汽车行业大批量生产需求,优质模具多采用多型腔设计(可根据产能需求配置2腔、4腔乃至8腔),单次注塑即可完成多件产品成型;同时配备高效冷却系统,通过优化冷却水路布局缩短产品冷却周期,将单个成型周期控制在30-60秒的合理范围,大幅提升单位时间产能,有效摊薄单件生产成本。

再者,适配兼容性强。模具设计阶段充分考量不同车型发动机舱的结构差异,采用模块化设计实现核心部件通用,仅需更换局部型腔或镶件即可生产不同规格、型号的保护盖,减少模具重复开发投入,提升模具复用率;同时兼容PP、PP+GF、ABS等多种主流成型材料,可满足不同车型对保护盖材质性能的差异化需求。

最后,耐用性突出。模具型腔、型芯等关键部件采用P20、H13等高强度合金材料,并经淬火、氮化等热处理工艺强化,提升材料硬度与耐磨性;导向件、顶出件等易损耗部件选用优质耐磨钢材,同时配备润滑维护结构,有效降低使用过程中的磨损损耗,延长模具使用寿命(优质模具正常使用可达50万模次以上),降低模具维护与更换成本。

二、核心作用:成型、定型与品质把控的核心载体

汽车发动机保护盖模具的核心作用是实现保护盖的精准成型与定型,同时承担保障产品一致性、优化生产流程的关键职能,具体可分为三大核心方向。

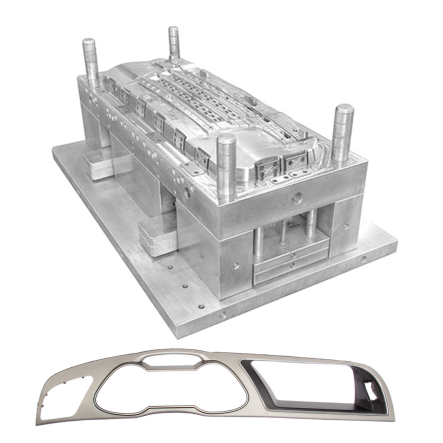

第一,精准成型与结构复刻。通过模具型腔与型芯的精准配合,将熔融状态的塑料原料注入预设型腔,经冷却固化后,精准复刻保护盖的复杂结构(如安装卡扣、加强筋、散热孔、预留线束孔等),确保保护盖结构完整、功能达标,满足发动机舱装配与使用需求。无论是平面型、弧形还是异形结构的保护盖,均可通过模具精准结构设计实现完美成型。

第二,保障产品一致性与稳定性。在批量生产过程中,模具可严格管控每一件成型部件的尺寸、形状及性能参数,规避人工操作差异、生产环境波动导致的产品品质参差不齐问题。通过标准化成型流程,确保同一批次乃至不同批次的保护盖具备一致的装配尺寸与使用性能,为汽车整车装配标准化提供坚实保障。

第三,优化生产流程与降低操作难度。优质模具配备完善的辅助结构,如自动顶出系统、浇口自动分离结构、废料回收通道等,可实现从原料注入到产品成型、脱模、废料分离的半自动化或全自动化生产,减少人工干预,降低操作工人劳动强度与技能要求;同时,模具标准化设计便于与注塑机、机械手等生产设备精准对接,提升生产线自动化集成水平。

三、核心好处:降本、提质、增效的多重价值赋能

优质的汽车发动机保护盖模具不仅能保障产品品质,更能为车企及零部件生产企业带来降本、提质、增效的多重价值,同时间接提升汽车产品的市场竞争力。

对生产企业而言,显著降低生产成本。一方面,模具高耐用性可减少维护、维修及更换频率,降低模具耗材与维修人工成本;另一方面,高效成型效率与自动化生产能力提升单位时间产能,摊薄设备折旧、人工及能源成本;此外,高适配性可减少多车型模具重复开发投入,进一步压缩前期研发成本。

其次,大幅提升产品品质与合格率。模具高精度成型能力可规避产品尺寸偏差、缩痕、飞边、气泡等表面缺陷及结构不完整问题,将产品合格率提升至99%以上;同时,稳定的成型质量确保保护盖具备均匀壁厚与合理结构强度,减少后续装配返工率,提升整车装配效率。

对汽车终端用户而言,提升用车安全性与舒适性。优质模具成型的保护盖结构稳固、装配紧密,可有效阻挡灰尘、泥沙、水溅等杂物进入发动机舱,避免线束、传感器、皮带等发动机关键部件因污染或腐蚀受损;同时具备一定隔音、隔热效果,减少发动机运转噪音传递,降低发动机舱热量向驾驶舱辐射,提升用车体验。此外,保护盖的平整外观与精准装配也能提升发动机舱的整洁度与美观度。

四、主流材料:适配成型需求的高性能模具钢材

汽车发动机保护盖模具的材料选择需兼顾成型精度、耐磨性、导热性与加工性能,核心材料以高性能合金模具钢为主,辅助材料涵盖导向件、顶出件专用钢材及密封材料等,具体分类如下:

1. 型腔与型芯材料:作为模具核心成型部件,需具备高强度、高耐磨性、良好导热性与加工性能,主流选用P20预硬塑料模具钢、H13热作模具钢及718H预硬钢。其中,P20钢预硬硬度可达HRC28-32,加工性能优异,适用于大批量生产的普通塑料保护盖模具;H13钢经热处理后硬度可达HRC48-52,耐磨性与耐高温性更优,适用于PP+GF等增强塑料保护盖模具,可有效抵御玻纤对型腔的磨损;718H钢纯度更高、力学性能更均匀,适用于成型精度要求极高的高端车型保护盖模具。

2. 导向与定位材料:导向柱、导向套、定位销等部件需具备优良导向精度与耐磨性,主流选用SUJ2轴承钢,该材料经淬火回火处理后硬度高、耐磨性好,可确保模具开合过程精准导向,避免型腔与型芯碰撞或偏移。

3. 顶出系统材料:顶针、顶管、顶板等顶出部件需具备高强度、良好韧性与耐磨性,通常选用SKD61热作模具钢或H13钢,可在反复顶出动作中承受冲击载荷,避免弯曲或断裂,保障脱模过程顺畅稳定。

4. 辅助材料:模具密封部件(如密封圈、密封垫)选用耐油、耐高温的硅橡胶或氟橡胶材料,确保冷却系统与液压系统密封性能;隔热部件选用陶瓷纤维或隔热板,减少成型过程中模具热量流失,提升能源利用效率。

五、总结:模具是发动机保护盖品质与产能的核心保障

汽车发动机保护盖模具是该部件量产的核心装备,其品质直接决定保护盖的成型精度、结构稳定性与使用寿命,同时深刻影响生产效率与生产成本。优质模具凭借高精度、高效率、强适配性与高耐用性的核心优势,实现保护盖精准成型与批量稳定生产,不仅为生产企业带来降本增效、提质增收的核心价值,更能通过提升保护盖防护性能与装配品质,间接保障汽车行驶安全性与用户用车体验。

材料选择方面,模具核心部件采用高性能合金模具钢,搭配专用导向、顶出材料及密封材料,形成适配不同成型需求的材料体系,为模具稳定运行与长效使用提供基础支撑。未来,随着汽车轻量化、智能化趋势推进,发动机保护盖模具将向更高精度、更高效能、模块化与智能化方向升级,进一步适配碳纤维复合材料等新型轻量化材料的成型需求,为汽车工业高质量发展提供更有力的保障。