台州市黄岩久泰模具有限公司

Taizhou Huangyan Jiutai Mold Co., Ltd

一、模具用途

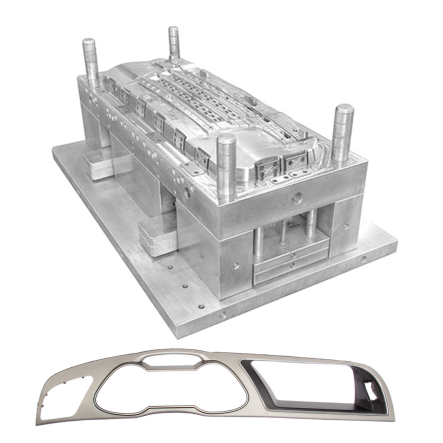

汽车格栅塑件模具是汽车零部件制造领域的专用成型装备,其核心功能在于通过特定注塑工艺将熔融态塑料原料加工成型,制备汽车前端格栅塑件。汽车格栅作为汽车外观系统的关键组成部分,兼具保护发动机舱内部构件、引导气流辅助散热、优化车身空气动力学特性等核心功能,其形态、尺寸精度直接影响汽车外观协调性与整车使用性能。该模具可精准复刻汽车格栅的设计构型,完整呈现格栅网格结构、边框轮廓、安装卡扣等细节特征,实现汽车格栅塑件的批量化、标准化生产,满足不同车型对格栅个性化、定制化的成型需求,是汽车格栅产业化制造的核心支撑装备。

二、模具用料

汽车格栅塑件模具的材料选型需综合考量模具使用寿命、成型精度、加工可行性及成本管控等核心要素,其核心材料主要划分为型腔/型芯材料、导向定位材料及辅助结构材料三大类别:

1.型腔与型芯材料:作为模具与塑料原料直接接触的核心功能区域,需具备高强度、高耐磨性、优良导热性及抗腐蚀性能,常用材料为P20、718H、H13等预硬型塑料模具钢。其中,P20钢适用于中批量生产的普通精度格栅模具,具备良好的切削加工性能与抛光性能;718H钢具备更高的硬度与耐磨性,适用于大批量生产或复杂结构格栅模具,可有效规避长期成型过程中的型腔磨损与变形问题;H13钢则适用于耐高温要求较高的成型场景,能够适配聚酰胺(PA)等增强型塑料原料的成型需求。

2.导向定位材料:用于保障模具开合运动的精准同步,防止型腔与型芯错位导致塑件报废,常用材料为SUJ2轴承钢。该材料具备极高的硬度与尺寸稳定性,经淬火处理后,导向柱、导向套等部件的耐磨性与配合精度显著提升,可确保模具长期运行的稳定性与可靠性。

3.辅助结构材料:涵盖顶针、拉杆、浇口套等辅助部件,常用材料为SKD61热作模具钢、45#钢等。其中,SKD61热作模具钢适用于顶针等需承受反复高温冲击的部件,具备优良的耐热疲劳性能;45#钢经调质处理后,适用于拉杆、固定板等非核心受力部件,可实现强度与成本效益的平衡。

三、模具好处

采用汽车格栅塑件模具开展生产作业,相较于传统加工工艺,具备多维度显著优势,核心效益体现在生产效率提升、产品质量保障、成本优化控制及产业化适配能力增强等方面:

1.提升生产效率,实现批量化生产:模具成型工艺采用一体化成型模式,单次注塑即可完成汽车格栅的完整成型,相较于拆分加工、组装的传统工艺,生产周期大幅缩短(单套塑件成型周期通常为30-60秒)。同时,该模具可适配自动化生产流水线,搭配机械手实现进料、成型、取件、修边全流程自动化作业,单套模具日均可产出数千件合格塑件,能够高效满足汽车产业大规模量产需求。

2.保障产品精度,提升外观与装配性能:模具设计阶段可精准复刻格栅三维设计数据,型腔与型芯的配合精度可达0.005-0.01mm,能够有效保障塑件的尺寸精度、形态一致性及表面光洁度。成型后的格栅网格规整、边框平整、安装卡扣尺寸精准,不仅提升汽车外观美观度,更可确保格栅与发动机舱、前保险杠等部件的精准装配,规避因装配间隙过大引发的异响、气流紊乱等问题。

3.优化成本控制,提升资源利用效率:一方面,批量化生产可大幅摊薄模具分摊成本,相较于手工加工或小批量铸造工艺,单位塑件生产成本可降低30%-50%;另一方面,模具成型过程中塑料原料利用率高达95%以上,可显著减少原料浪费,同时自动化生产模式降低人工投入,进一步优化生产过程中的人力成本管控。

4.适配个性化设计,增强产品市场竞争力:随着汽车市场个性化需求的持续升级,汽车格栅设计风格日趋多元化。汽车格栅塑件模具可依据不同车型的设计需求,快速完成型腔结构定制,实现蜂窝状、横幅状、点阵状等差异化格栅造型的快速成型,助力车企快速推出契合市场需求的新产品,有效增强产品市场竞争力。

四、工序

汽车格栅塑件模具的制造及应用(塑件成型)需遵循一系列严谨的工序流程,核心环节分为模具制造工序与塑件成型工序两大模块:

(一)模具制造工序

1.设计阶段:依据汽车格栅三维设计图纸,结合塑料原料特性(如流动性、收缩率),开展模具结构设计工作,涵盖型腔与型芯造型设计、浇口位置与形式设计、冷却系统设计、顶出系统设计等核心内容。同时,通过CAE仿真分析对模具结构进行优化,提前规避成型过程中可能出现的缩痕、翘曲、缺料等质量问题。

2.材料备料:根据设计要求采购对应规格的模具钢材料,通过锯床、铣床等设备完成下料加工,获取符合模具各部件尺寸要求的毛坯料。

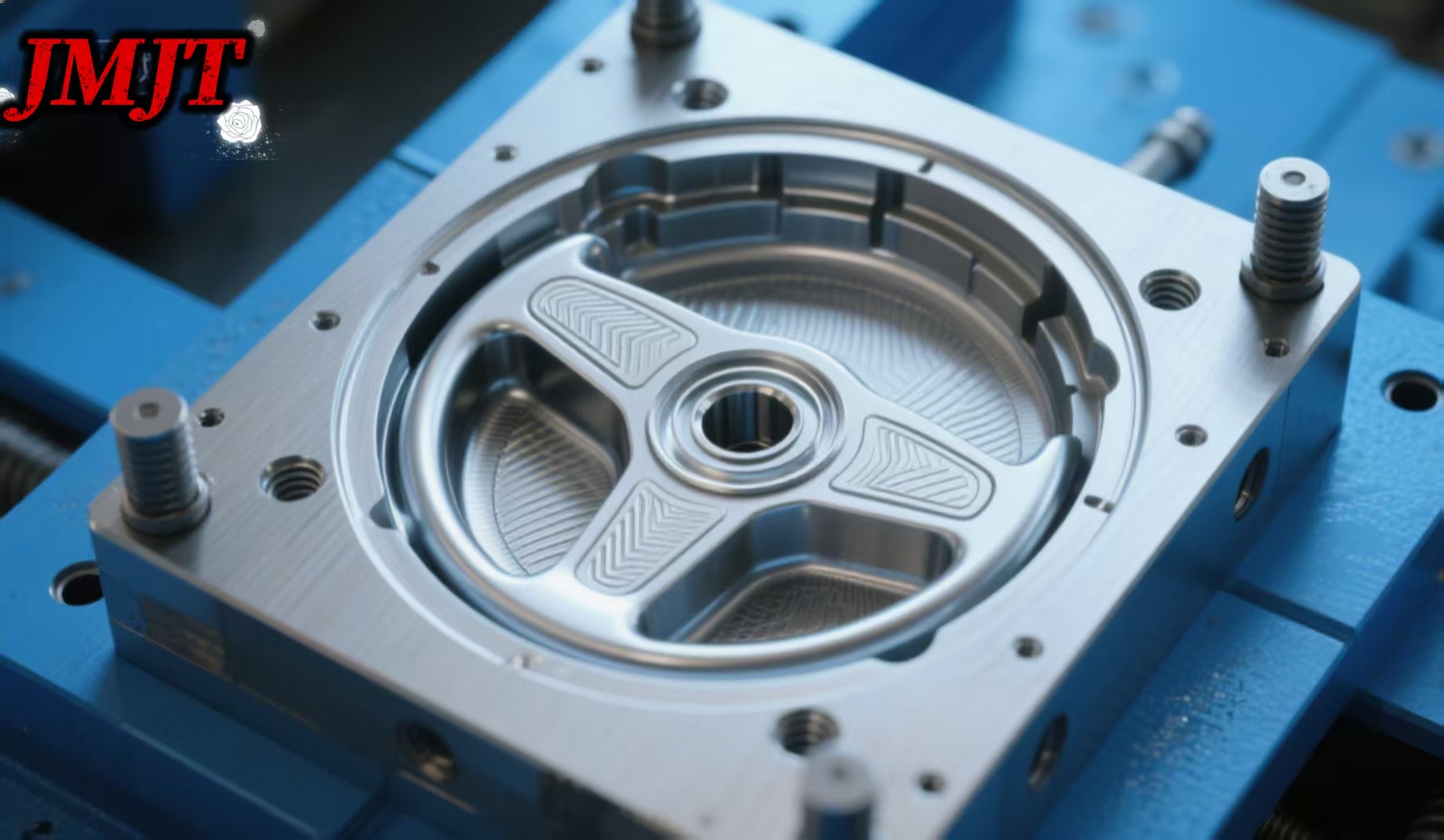

3.精密加工:采用数控铣床、CNC加工中心、电火花机床(EDM)、线切割机床等精密加工设备对毛坯料进行加工。其中,CNC加工中心用于型腔、型芯的粗加工与半精加工,保障基础造型精度;电火花机床用于加工型腔内部复杂曲面、窄缝等机械加工难以实现的结构;线切割机床用于加工导向柱、顶针等高精度要求部件。

4.抛光与热处理:对型腔、型芯表面进行抛光处理,确保表面光洁度符合要求(通常需达到Ra≤0.02μm),提升塑件表面质量;对模具核心部件(如型腔、型芯、导向柱)实施淬火、回火等热处理工艺,提升部件硬度与耐磨性。

5.装配与调试:将加工完成的各部件(型腔、型芯、导向系统、顶出系统、冷却系统等)进行组装,随后将模具安装至注塑机开展试模作业。通过试模产出样件,对样件的尺寸精度、表面质量、装配性能等指标进行检测,针对存在的问题对模具进行调整优化,直至样件符合质量标准。

(二)塑件成型工序

1.原料准备:对选定的塑料原料(如聚丙烯PP、丙烯腈-丁二烯-苯乙烯共聚物ABS、聚酰胺PA等)进行干燥处理,去除原料中的水分,避免成型后塑件产生气泡缺陷。

2.注塑成型:将干燥后的塑料原料加入注塑机料筒,通过料筒加热使原料熔融呈流动态,随后注塑机螺杆以高压、高速将熔融塑料注入模具型腔。

3.保压冷却:塑料注入型腔后,维持设定压力进行保压作业,补充型腔中塑料的收缩量;同时通过模具冷却系统对型腔进行降温,使熔融塑料逐步凝固成型。

4.开模取件:待塑件完全凝固后,模具驱动型腔与型芯分离,通过顶出系统将塑件从型腔中顶出,由机械手或人工完成塑件取放。

5.后续处理:对取出的塑件进行修边处理(去除浇口、溢边等多余料),并开展尺寸检测、外观检验等质量管控工作,合格塑件进入后续装配工序。

五、结言

汽车格栅塑件模具作为汽车零部件产业化制造的核心装备,其设计合理性、材料选型科学性及加工精度直接决定汽车格栅的产品质量、生产效率与成本控制水平。随着汽车产业向轻量化、个性化、智能化方向迭代升级,塑料格栅凭借轻量化、造型灵活、成本可控等优势,在汽车制造中的应用愈发广泛,这对汽车格栅塑件模具提出了更高要求,如更高的成型精度、更短的模具开发周期、更强的复杂结构适配能力等。未来,伴随精密加工技术、CAE仿真技术、自动化技术的持续升级,汽车格栅塑件模具将朝着智能化、高效化、绿色化方向发展,不仅能够进一步提升汽车格栅的生产质量与效率,更将助力汽车产业实现高效产品迭代与优质性能提升,为汽车制造业高质量发展提供坚实支撑。