台州市黄岩久泰模具有限公司

Taizhou Huangyan Jiutai Mold Co., Ltd

一、模具的基本结构组成

塑料洗菜盆注塑模具通常为两板式或三板式结构(根据浇口形式选择),核心组成部分包括:

1.型腔与型芯

•型腔(凹模):形成洗菜盆的外表面,需根据产品设计精准加工,表面粗糙度需达到 Ra0.8-0.1μm(保证塑件表面光滑无瑕疵)。

•型芯(凸模):形成洗菜盆的内表面,需考虑排水坡度、盆沿厚度等细节,部分复杂结(如溢水口、加强筋)需通过型芯上的凸起或凹槽实现。

2.浇注系统

•主流道、分流道:将熔融塑料从注塑机喷嘴引入型腔,需设计合理的截面积和长度,减少压力损失。

•浇口:常见为侧浇口或潜伏式浇口(避免在产品外观面留下痕迹),位置通常选在盆沿非可视区域,确保塑料填充均匀。

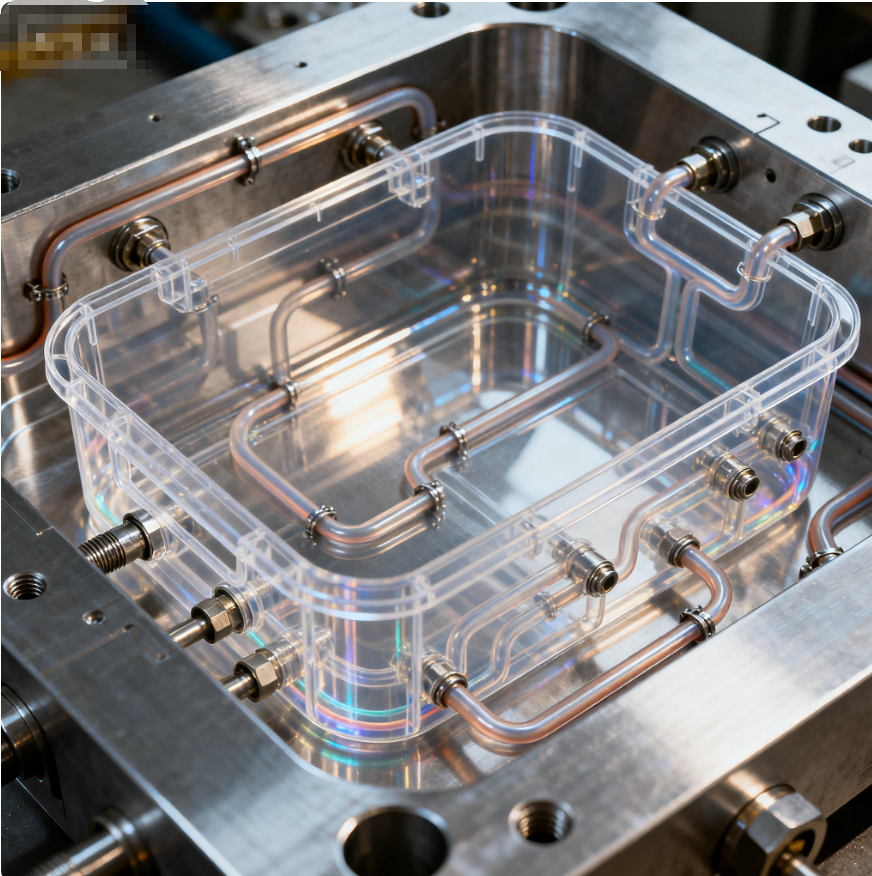

3.冷却系统

•由分布在型腔和型芯内的冷却水道组成,采用螺旋式或环形布局(贴合洗菜盆的弧形表面),保证塑件快速、均匀冷却,减少翘曲变形。

•水道直径一般为 8-12mm,进出水温差控制在 5℃以内,冷却时间占注塑周期的 60%-70%,直接影响生产效率。

4.脱模系统

•包括顶针、顶板或脱模板,因洗菜盆深度较深(通常 15-30cm),需设计足够数量的顶针(均匀分布在盆沿和底部),避免脱模时塑件变形。

•部分模具会搭配导柱导套和定位销,确保脱模过程平稳,防止型芯与型腔错位。

5.排气系统

•在型腔末端或合模面设置排气槽(深度 0.02-0.05mm,宽度 5-10mm),排出注塑时型腔内部的空气,避免塑件出现气泡、缺料等缺陷。

二、模具设计的关键要点

1.材料选择

•型腔和型芯优先选用预硬塑料模具钢(如 718H、NAK80),硬度 HRC30-45,兼顾加工性能和耐磨性;若生产含腐蚀性添加剂的塑料(如 PVC),需选用抗腐蚀模具钢(如 S136,经镜面抛光处理)。

•模板、导柱等辅助部件可选用 S50C 碳素结构钢,降低成本。

2.结构优化

•壁厚均匀性:设计时确保洗菜盆各处壁厚差不超过 10%(一般壁厚 2-3mm),避免因冷却速度差异导致缩痕或变形。

•圆角过渡:盆体拐角处设置 R1-R3mm 的圆角,减少应力集中,同时便于塑料流动和模具加工。

•加强筋设计:在盆体外侧增加高度 5-10mm、厚度 1-2mm 的加强筋,增强塑件强度,模具上需对应设计凹槽,注意筋与壁的连接角度(避免锐角)。

3.注塑参数匹配

•模具设计需与注塑机参数匹配,包括锁模力(根据型腔数量和投影面积计算,单腔模具通常需 100-300 吨锁模力)、射胶量、开模行程等。

三、模具的性能要求

1.精度高:型腔尺寸公差需控制在 ±0.05mm 以内,确保洗菜盆的装配性(如与台面的配合)和一致性。

2.耐磨性好:长期承受熔融塑料的冲刷和开合模摩擦,表面需经氮化处理(硬度达 HV800 以上)或镀铬(厚度 0.03-0.05mm),延长使用寿命(一般要求生产 30 万次以上)。

3.稳定性强:冷却系统和脱模系统需可靠,避免因温度波动或顶出不平衡导致塑件报废。

四、模具的维护与保养

1.日常清洁:每次生产后清理型腔和型芯表面的塑料残渣,避免划伤表面。

2.润滑保养:定期对导柱、导套、顶针等运动部件加注高温润滑油,防止磨损卡滞。

3.定期检修:每生产 10 万次后检查型腔尺寸、冷却水道通畅性及排气槽是否堵塞,及时修复磨损部位。

总结

塑料洗菜盆注塑模具的设计需兼顾产品外观、结构强度和生产效率,核心在于合理的型腔结构、高效的冷却系统及可靠的脱模机制。选择优质模具钢并做好日常维护,可显著提升模具的耐用性和塑件的合格率,适合大规模量产 PP、PE、PVC 等材质的洗菜盆。