台州市黄岩久泰模具有限公司

Taizhou Huangyan Jiutai Mold Co., Ltd

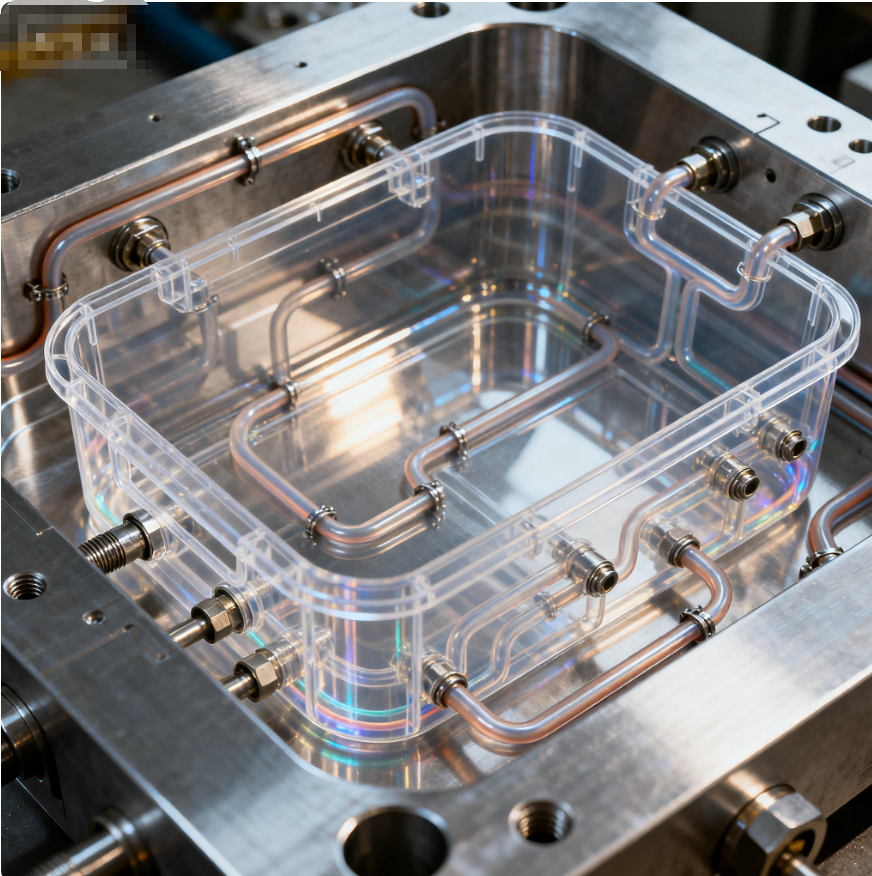

久泰JMJT公司生产的塑料过滤器产品

塑料过滤器生产过程

塑料过滤器的生产过程会因产品类型(如家用净水器过滤器、工业用滤网等)和生产工艺的不同而有所差异,但整体流程通常涵盖原料准备、成型加工、后处理、组装检测等关键环节。以下是较为常见的塑料过滤器生产过程解析:

一、原料准备

1.原料选择

o常用塑料材质包括:

o聚丙烯(PP):耐化学腐蚀、耐高温(100-120℃),常用于水处理过滤器。

o聚乙烯(PE):柔韧性好,适合制造柔性滤网或滤芯外壳。

o聚氯乙烯(PVC):成本低,但需注意环保性,多用于工业级过滤器。

o聚四氟乙烯(PTFE):耐强酸强碱,适用于高腐蚀性环境(如化工过滤)。

o辅助材料:添加剂(如抗氧化剂、阻燃剂)、填充剂(增强强度)、色母粒(调色)。

2.原料预处理

o干燥:若原料含水分(如尼龙),需通过烘干设备(热风干燥机)去除水分,避免成型时产生气泡。

二、成型加工(核心环节)

根据过滤器结构不同,主要成型工艺包括:

1. 注塑成型(适用于外壳、框架等结构件)

·流程:

0.模具设计:根据过滤器尺寸和形状制作金属模具(如定模、动模),模具需包含流道、浇口等结构。

0.注塑机加工:

o原料经加热熔融(PP 熔点约 160-170℃),通过螺杆挤压注入模具型腔。

o冷却定型后,开模取出成型件(如过滤器外壳、端盖)。

·特点:生产效率高,适合批量制造规则形状的部件。

2. 挤出成型(适用于滤芯、滤网等细长结构)

·流程:

0.挤出机熔融:原料在挤出机中加热熔化,通过机头模具挤出成连续的管状、片状或丝状结构。

0.成型与冷却:

o若生产滤网,可通过挤出扁丝后编织成网;

o若生产滤芯,可挤出多孔结构的塑料管(如蜂窝状滤芯),或通过熔喷工艺(见下文)制造无纺布滤芯。

·应用:常用于水处理滤芯、空气过滤棉的基材生产。

3. 熔喷成型(适用于高精度滤芯)

·原理:

o聚合物(如 PP)熔融后,通过高速热气流(300-350℃)喷丝,形成超细纤维并随机堆积成网状结构,冷却后成为具有过滤功能的熔喷布。

·特点:纤维直径可达 1-5 微米,孔隙率高,常用于净水器 PP 棉滤芯、空气滤芯的核心过滤层。

4. 吹塑成型(适用于中空外壳)

·流程:

o将熔融塑料挤出成管状型坯,放入模具中吹入压缩空气,使其膨胀贴合模具内壁,冷却后形成中空壳体(如过滤器外壳)。

三、后处理工序

1.去毛刺与修整

o注塑或挤出成型后的部件可能存在毛边,通过机械打磨、激光切割或化学处理去除。

2.表面处理

o如需增强耐磨性或美观性,可进行喷涂、电镀(如镀镍)或磨砂处理。

3.滤芯加工(若有)

o熔喷布或编织滤网需裁剪、卷绕成滤芯形状,并用热熔胶或超声波焊接固定两端封口。

4.抗菌处理(可选)

o用于水处理的过滤器可能添加抗菌剂(如银离子),通过浸泡或喷涂工艺附着在滤芯表面。